Une fuite de radiateur de voiture nécessite une réparation immédiate afin d’éviter la perte de liquide de refroidissement et la surchauffe du moteur. Vous aurez besoin d’un produit d’étanchéité et d’outils de base pour ouvrir le système. Suivez les étapes mentionnées dans cet article pour la réparer de manière efficace.

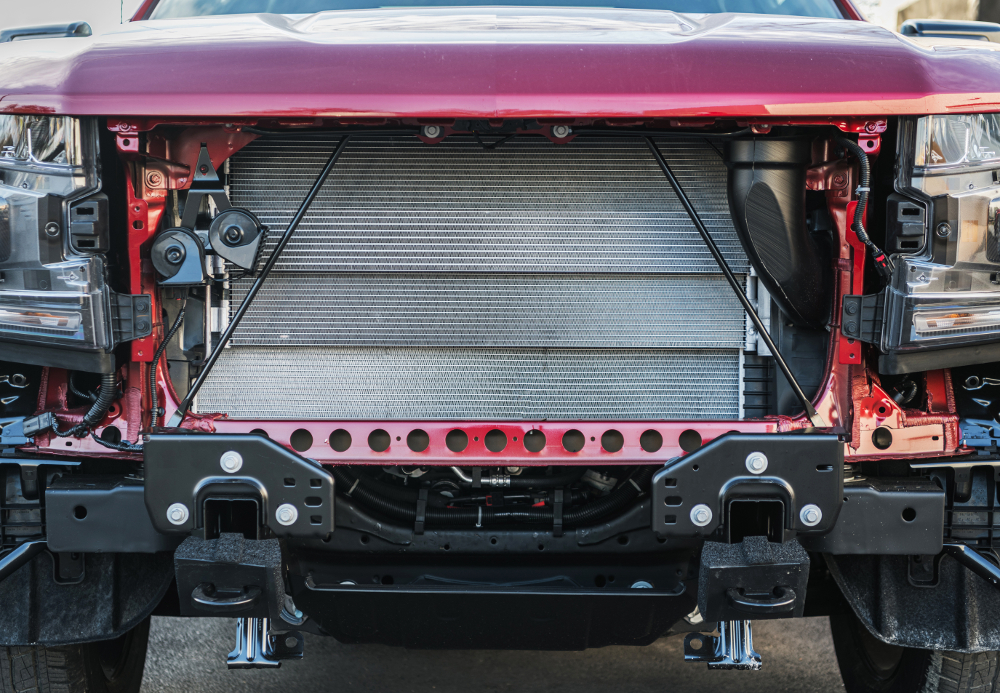

Dans tous les moteurs à combustion, un radiateur joue le rôle majeur d’un échangeur de chaleur. Le liquide de refroidissement, après avoir absorbé la chaleur du bloc moteur chaud, passe par cette pièce automobile, où il est refroidi à l’aide d’un ventilateur électrique ou à courroie, et retourne au moteur. De cette façon, le radiateur sert de système d’échange de chaleur pour le liquide de refroidissement. Du point de vue de la structure, un radiateur de voiture se compose de plusieurs plis et chambres pour une surface accrue afin d’aider à un refroidissement efficace du système.

La fuite du radiateur de voiture se produit avec le temps et nécessite une fixation instantanée. Les signes les plus évidents de ce problème sont un faible niveau de liquide de refroidissement et une surchauffe du moteur. Si vous continuez à conduire avec un radiateur qui fuit, vous sentirez bientôt une odeur de liquide de refroidissement brûlé provenant du dessous du capot de la voiture. En même temps, vous remarquerez une flaque visqueuse qui s’échappe de la voiture. Ce n’est rien d’autre que le liquide de refroidissement antigel qui s’écoule du radiateur défectueux. Le réparer est une procédure facile, que vous pouvez effectuer par vous-même, si vous avez la connaissance de quelques compétences mécaniques de base.

Si vous connaissez l’emplacement et la fonction d’un radiateur, vous avez un avantage supplémentaire et vous le réparerez en un rien de temps. Pour une fixation temporaire, de nombreuses personnes préfèrent utiliser du poivre noir moulu et du ruban adhésif en toile. Vous pouvez également trouver un produit d’étanchéité pour radiateur de voiture, qui est spécifiquement destiné à réparer les fuites du radiateur. Selon le modèle de votre voiture et selon que le radiateur est composé de cuivre ou d’aluminium, vous trouverez différents mastics de radiateur.

La première chose à faire est de détecter le point de fuite. Vérifiez la présence d’un trou et/ou de dépôts de flaques d’eau dans le radiateur. Une approche facile consiste à laver le tuyau et le radiateur à l’eau, puis à rechercher les signes de fuite. Si vous ne pouvez pas localiser la fuite de cette manière, envisagez de démonter le radiateur pour la vérifier. Vous pouvez plonger le radiateur dans une baignoire remplie d’eau et voir si des bulles d’air s’échappent du radiateur.

L’étape suivante consiste à colmater la fuite. En cas de fuite dans le tuyau flexible, utilisez du ruban adhésif en toile pour régler le problème. Si la fuite se trouve dans le radiateur lui-même, utilisez alors le produit d’étanchéité pour radiateur de voiture, en suivant les instructions fournies dans le kit. Si vous utilisez du poivre, ouvrez le bouchon du radiateur et versez 1 à 2 cuillères à café de poudre de poivre moulu. La poudre de poivre est un bon produit d’étanchéité, qui se loge automatiquement dans les fuites. Et après être entré en contact avec l’eau, le poivre gonfle, ce qui permet de fixer correctement les fuites.

Une fois que vous avez utilisé le produit d’étanchéité ou la poudre de poivre, ajoutez du liquide de refroidissement jusqu’au niveau correct. Fermez ensuite le bouchon du radiateur et vérifiez à nouveau l’absence de fuites. S’il y en a, procédez à nouveau aux étapes mentionnées ci-dessus jusqu’à ce qu’il n’y ait plus aucun signe de fuite. Mais, il faut garder à l’esprit, qu’il s’agit d’une solution temporaire et que vous devez contacter un mécanicien professionnel dès que possible.

Une inspection régulière du radiateur est importante pour éviter les fuites et autres problèmes majeurs de la voiture. Comme indiqué ci-dessus, vous pouvez vérifier le niveau du liquide de refroidissement en ouvrant le bouchon du radiateur. S’il est bas, alors il y a de fortes chances que le radiateur de votre voiture nécessite une réparation. Bien que la réparation puisse être effectuée par vos propres moyens, il est toujours préférable d’appeler un professionnel pour résoudre le problème. En faisant cela, vous pouvez assurer le bon fonctionnement du radiateur et du moteur de votre voiture.

Entretien préventif et contrôles complémentaires

Au-delà de la réparation ponctuelle d’une fuite, il est essentiel d’intégrer des actions préventives pour prolonger la durée de vie du circuit de refroidissement. Pensez régulièrement à effectuer un désembouage et un rinçage chimique afin d’éliminer les dépôts et les boues qui réduisent l’efficacité de l’échange thermique. Contrôlez périodiquement le thermostat et la pompe à eau : une pompe défaillante provoque une mauvaise circulation et favorise la cavitation et la corrosion interne. Vérifiez aussi la pression d’ouverture du bouchon du vase d’expansion et réalisez, si nécessaire, un test de pression du circuit pour détecter des microfuites ou des faiblesse de joint. La présence de tartre ou de résidus calcaires peut être traitée par un détartrage contrôlé, tandis que des courants galvaniques ou une électrolyse du liquide peuvent indiquer un problème d’isolement électrique entre composants métalliques.

Sur le plan pratique, notez les intervalles de vidange et la compatibilité des liquides de refroidissement utilisés — un mauvais produit accélère l’usure des joints et des durites. Remplacez les durites craquelées et surveillez le fonctionnement du ventilateur et du capteur de température pour éviter les épisodes de surchauffe. Pour les opérations de maintenance plus techniques (dépose du radiateur, test de pression, désembouage professionnel ou remplacement de la pompe à eau), il est conseillé de faire appel à un atelier équipé pour respecter les normes de sécurité et d’élimination des liquides usagés ; pour ces prestations spécialisées, vous pouvez contacter Clean Auto. Un entretien régulier minimise les risques de panne, optimise la consommation et préserve la capacité thermique du moteur, garantissant ainsi une conduite plus sûre et plus économique.

Diagnostic avancé et solutions durables

Pour aller au‑delà des interventions rapides, il est conseillé d’intégrer des méthodes de diagnostic plus poussées afin d’identifier les faiblesses structurelles avant qu’elles ne deviennent critiques. L’utilisation de la thermographie infrarouge permet de repérer les points chauds et les anomalies de circulation thermique sans démontage, tandis que l’inspection par endoscopie révèle les microfissures et la porosité interne du noyau. Côté chimie, une analyse de pH et de conductivité du liquide met en évidence une contamination ou une perte d’inhibiteurs anticorrosion, informations utiles pour choisir un liquide de remplacement adapté et éviter l’aggravation des lésions par cavitation ou attaque électrochimique.

Lorsque le diagnostic confirme un dommage localisé, les réparations définitives peuvent inclure le retubage du noyau, la brasure spécialisée sur les matériaux cuivre/aluminium ou le remplacement du module selon l’état de fatigue. Pour les propriétaires souhaitant une maintenance proactive, l’installation de petits capteurs de suivi en continu et la réalisation de contrôles périodiques de la calorimétrie du circuit permettent d’anticiper la dégradation des performances.

Mesures complémentaires pour la durabilité du circuit de refroidissement

Pour compléter les opérations déjà évoquées, il existe des solutions techniques visant la durabilité et la fiabilité à long terme du système de refroidissement. L’installation d’un séparateur d’air, purgeur automatique, inhibiteurs d’oxydation, monitoring télématique permet de lutter efficacement contre les poches d’air, la formation de mousse et la dégradation chimique du liquide. Par ailleurs, la réalisation d’une analyse spectrométrique périodique du liquide renseigne sur la présence de particules métalliques issues de l’usure, préfigurant une érosion ou un frottement excessif au niveau des échangeurs et des joints. Du côté mécanique, un contrôle par diagnostic vibratoire aide à détecter précocement des oscillations anormales ou une instabilité du montage qui pourraient provoquer des fissures de fatigue thermique lors des cycles chaud/froid.

Enfin, associer des interventions simples — purge régulière, remplacement ciblé de bagues d’étanchéité et vérification des points de fixation — à un plan de maintenance prédictive apportera une réduction notable des pannes imprévues et des coûts liés aux remplacements complets.

Bonnes pratiques : purger, équilibrer et surveiller le flux

Au‑delà de la réparation et des diagnostics, une attention particulière à la purge du circuit et à l’équilibrage du débit garantit une longévité accrue. Les poches d’air créent des points chauds et réduisent la capacité d’échange par convection ; il est donc recommandé de réaliser une vidange partielle suivie d’une purge méthodique pour évacuer les bulles. Vérifiez aussi le fonctionnement des organes de dérivation et de la vanne by-pass : une dérivation mal réglée peut diminuer le flux vers le radiateur principal et provoquer une usure prématurée par fatigue thermique. Parallèlement, estimez la viscosité du liquide utilisé et son aptitude aux variations de température — un fluide trop visqueux altère la circulation, tandis qu’un point d’ébullition insuffisant favorise la formation de vapeur sous charge.

Pour une maintenance préventive, associez ces gestes à une surveillance régulière du gradient thermique sur différents tronçons du circuit et, si possible, installez un capteur de pression différentielle entre entrée et sortie pour détecter un colmatage naissant. Ces mesures, couplées à des contrôles périodiques de la pression hydrostatique du système et à l’inspection des joints dynamiques, permettent d’anticiper les défaillances et d’éviter des réparations lourdes.

Aspects environnementaux et protections complémentaires

Au‑delà de la réparation et de la maintenance technique, il est crucial d’intégrer des bonnes pratiques environnementales pour la gestion du liquide de refroidissement et des résidus issus des opérations. Pensez à identifier et séparer les déchets dangereux, à stocker les antigels usés dans des contenants étanches et à assurer leur valorisation via une filière agréée plutôt que par vidange sauvage. Une attention particulière aux additifs (phosphates, silicates, agents moussants) et à la teneur en glycol permet d’éviter une contamination des sols et des cours d’eau ; en cas de doute, une analyse chimique du fluide aide à décider du recyclage ou de l’élimination. L’emploi ponctuel de biocides adaptés réduit la prolifération microbienne dans les circuits vétustes, ce qui limite l’encrassement organique et prolonge la durée de vie des échangeurs.

Sur le plan matériel, l’ajout d’une anode sacrificielle et l’utilisation de joints spécifiques à faible perméabilité constituent des mesures complémentaires simples pour lutter contre la corrosion galvanique et l’usure prématurée. Contrôler la viscosité et l’indice de protection antigel du liquide à intervalles réguliers permet d’anticiper un remplacement avant défaillance ; associez cela à une traçabilité des interventions (fiche d’entretien, photo, relevé de paramètres) pour mieux piloter la maintenance. Ces démarches réduisent l’impact écologique de vos interventions tout en sécurisant l’usage et la conformité du véhicule.

Renforcement de la fiabilité par des techniques avancées

Au‑delà des mesures classiques, il existe des interventions complémentaires destinées à augmenter la durabilité structurelle et la performance thermique du radiateur. Le contrôle ultrasonore permet de mesurer l’épaisseur des ailettes et des tubes sans démontage, révélant des zones d’amincissement liées à la micro‑érosion ou à la corrosion interne ; associé à une analyse tribologique, il aide à caractériser l’usure des éléments mobiles (axes, turbines de pompe) et des joints. Des traitements de surface tels que la passivation ou l’application d’un film protecteur (revêtement époxy contrôlé ou couche de protection céramique) réduisent la perméabilité et retardent l’initiation de piqûres corrosives, offrant une alternative lorsque la brasure n’est pas souhaitable. Ces solutions chimiques et mécaniques sont particulièrement pertinentes pour les circuits soumis à des cycles thermiques sévères ou à des environnements agressifs.

En parallèle, l’étude du comportement hydrodynamique via une simulation de flux (CFD) met en évidence les zones de recirculation, de stagnation et les transitions entre flux laminaire et turbulent qui impactent directement le coefficient d’échange. L’installation de capteurs dédiés (sonde de température à cœur, capteur de débit massique) et la planification d’un contrôle ultrasonore périodique facilitent la maintenance prédictive en repérant tôt les pertes de performance. L’association de ces méthodes techniques et d’un protocole de surveillance permet de transformer une réparation ponctuelle en une stratégie pérenne d’optimisation du circuit de refroidissement.

Optimisations matérielles et protocoles post‑réparation

Après une intervention corrective, il est important d’aller au‑delà de la simple étanchéité et d’adopter des protocoles de validation qui garantissent la durabilité de la réparation. Parmi les méthodes complémentaires, le recours à un test d’étanchéité par gaz traceur (méthode non invasive utilisant par exemple de l’hélium) permet de détecter des microfuites invisibles aux tests hydrauliques classiques. L’essai sous vide et le contrôle de la rugosité interne des orifices évitent la rétention de particules susceptibles d’amorcer un nouvel encrassement. Sur le plan métallurgique, une vérification de la microstructure après réparation (contrôle non destructif ou prélèvement ciblé pour analyse) aide à s’assurer qu’aucune zone fragilisée par chaleur ou contrainte résiduelle n’alimente la propagation de fissures. Ces contrôles réduisent les risques de récidive liée à la fatigue thermique ou à la dilatation différentielle des alliages.

En complément, pensez à formaliser un protocole post‑réparation comprenant un cycle d’essais (montée en température contrôlée, mesure des temps de réponse thermique, relevés de pression et d’écoulement) et une fiche de conformité répertoriant les paramètres vérifiés. L’utilisation d’un gaz traceur, d’un banc de pression calibré et d’un rapport de métrologie assure une traçabilité indispensable pour les interventions professionnelles. Ces mesures renforcent la fiabilité du circuit de refroidissement et limitent l’impact opérationnel d’une panne ultérieure, en garantissant un retour à un service durable et conforme aux exigences techniques.

Approche complémentaire : réduire les contraintes thermomécaniques

Au‑delà des contrôles et réparations techniques, une stratégie visant à diminuer les sollicitations répétées sur le radiateur permet d’allonger sa durée de vie. L’intégration de ressorts anti‑vibration et de cales d’isolation thermique adaptées limite les cycles de fatigue liés aux chocs et aux différences de dilatation entre alliages. Sur le plan des surfaces d’échange, l’application d’un traitement hydrophobe ou d’un revêtement à faible énergie de surface réduit l’adhérence des contaminants et favorise l’écoulement laminaire, ce qui diminue le risque d’obstruction capillaire au niveau des ailettes. Penser aussi à optimiser le guidage des conduites par des attaches souples pour contrôler la contrainte de flexion sur les raccords et prévenir la formation de microfissures dues à la fatigue thermique.

Enfin, pour valider ces mesures il est utile de mettre en place un protocole de mise en charge progressive combinant cycles thermiques et vibrations simulées afin d’estimer la marge de sécurité thermique avant remise en service. L’enregistrement d’un profil de charge et d’une série de paramètres (température d’entrée/sortie, fréquence vibratoire, dérive de pression) permet d’anticiper les points de rupture et d’ajuster les contre‑mesures.

Optimiser l’exploitation pour limiter les contraintes thermiques

Outre les interventions techniques, l’usage quotidien du véhicule influence fortement la longévité du circuit de refroidissement. Adopter une conduite qui évite les cycles trop brutaux — montées en régime répétées, arrêts/redémarrages fréquents ou remorquage intensif — réduit les fluctuations de température responsables de la fatigue des matériaux. Privilégiez des phases de chauffe progressives et évitez de solliciter le moteur à froid : cela limite la stratification thermique du liquide et la formation de gradients locaux qui favorisent la fissuration. De même, la gestion de la charge (charge utile, résistance au roulage, usage de la climatisation) impacte le bilan énergétique du circuit ; une surcharge régulière augmente la température de fonctionnement et accélère l’usure des joints et des durites. Contrôler périodiquement le couple de serrage des brides et la géométrie de montage permet de prévenir les jeux susceptibles d’engendrer des micro‑fuites par perméation ou par flexion cyclique des raccords.

Pour les véhicules soumis à des conditions sévères, envisagez des adaptations matérielles ciblées : l’ajout d’un radiateur auxiliaire pour répartir la charge thermique, des attaches antivibratoires renforcées et l’amélioration de l’aérodynamique sous le moteur pour faciliter l’évacuation de la chaleur. Sur le plan des fluides, tenez compte de la rhéologie du liquide à différentes températures afin d’optimiser la circulation et d’éviter des phénomènes de colmatage capillaire. Enfin, formaliser un suivi d’exploitation simple (relevés de température avant/après trajet, notes sur conditions de charge, calendrier de contrôles visuels) permet d’anticiper les dérives de performance et de planifier des actions correctives.